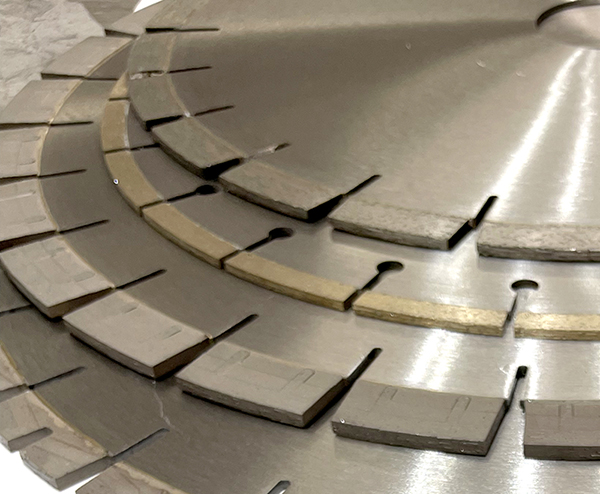

Diamantový pílový kotúč, nástroj s viacerými čepeľami bežne používaný na rezanie mostíkov z hliníka, akrylu a kameňa.V celej histórii rezania kovov vznik diamantových pílových listov účinne kompenzoval mnohé nedostatky pílových listov z tvrdej zliatiny a pílových listov z uhlíkovej ocele.

Vynikajúci rezný výkon je neodmysliteľnou výhodou diamantových pílových kotúčov a vďaka použitiu tvrdších a tepelne odolnejších diamantových pílových zubov je aj životnosť diamantových pílových kotúčov veľmi dlhá.

V porovnaní s bežnými pílovými listami z tvrdej zliatiny je životnosť diamantových pílových listov často o niekoľko mesiacov dlhšia.Samozrejme, existuje veľa faktorov, ktoré ovplyvňujú životnosť diamantových pílových kotúčov.

Okrem kvality samotného pílového kotúča v samotnom výrobnom procese ovplyvní životnosť kotúča aj použitie diamantových pílových kotúčov a či je štandardizovaná obsluha, ako aj hĺbka a lineárna rýchlosť posuvu. diamantový pílový kotúč.

V súčasnosti existujú štyri bežne používané spôsoby výrobydiamantové pílové kotúčevrátane metódy spekania lisovaním za studena, metódy zvárania lisovaním za tepla, metódy valcovania a metódy vkladania zubov.

Metóda 1: Metóda spekania lisovaním za studena

Priemer diamantových pílových kotúčov vyrobených metódou spekania lisovaním za studena je vo všeobecnosti pod 400 milimetrov v dôsledku obmedzenej výrobnej technológie.

Medzitým má metóda spekania lisovaním za studena výhodu nízkych výrobných nákladov, najmä pre niektoré mokré pílové listy.Vo výrobnom procese sa vo všeobecnosti používa metóda zvárania lisovaním za studena.

Thediamantový pílový kotúčpoužitie tohto výrobného procesu často zaisťuje stabilnú prevádzku pri rezaní náročných profilov, ako je žula, zmiešaná tvrdá zemina, asfalt atď.

Metóda 2: Metóda zvárania lisovaním za tepla

Pre podniky vyrábajúce diamantové pílové kotúče, aby sa zabezpečila stabilná výroba, v súčasnosti často volia metódu zvárania lisovaním za tepla.

Tento spôsob výroby diamantových pílových kotúčov je v súčasnosti najpopulárnejším spôsobom.V porovnaní s metódou zvárania lisovaním za studena môže táto výrobná metóda vyrábať diamantové pílové kotúče s väčším priemerom.

Rozsah priemerov je vo všeobecnosti medzi 350 milimetrami a 2 200 milimetrami a niektoré obrie diamantové pílové listy, ako napríklad tie, ktoré sa používajú na rezanie kameňov, používajú tento proces vo výrobnom procese.Medzi základné výrobné postupy patrí miešanie, lisovanie za tepla spekanie, oblúkové brúsenie, zváranie a rezanie.

Metóda 3: Metóda valcovania

Diamantové pílové kotúčevyrobené metódou valcovania majú relatívne nízke výrobné náklady a diamantové pílové listy vyrobené týmto výrobným procesom sa vo všeobecnosti používajú na rezanie materiálov, ako sú hodiny, drahé kamene, ložiská atď.

Diamantový pílový kotúč vyrobený touto metódou je vo všeobecnosti vyrobený z plechu s priemerom 80 až 120 milimetrov a hrúbkou 0,2 až 0,4 milimetra.

Spôsob 4: Spôsob vloženia ozubeného kolesa

Ako už názov napovedá, metóda inlay spočíva v zapustení diamantových pílových zubov do sedla zuba substrátu pílového listu.Diamantový pílový kotúč vyrobený týmto výrobným procesom je tenší, pričom pílové zuby sú vo vonkajšom kruhu nesúvislé a pevne zapustené do ráfika kolesa.Rezanie je ostré a triesky sa dajú ľahko odstrániť.

Výhodou použitia tohto výrobného procesu pre pílové kotúče je zároveň vysoká účinnosť rezania, nízke straty materiálu a možnosť rezať tenšie materiály.Okrem kamenného poľa sa totiž pílové listy vyrobené týmto procesom používajú aj v oblasti spracovania hliníkových profilov.

V súčasnosti bez ohľadu na použitý spôsob výroby dokáže efektívne zabezpečiť kvalitu diamantových pílových kotúčov a rezaných profilov.Pokiaľ ide o hliníkové profily, vďaka pokročilému výrobnému procesu je rezný výkon pílového kotúča celkom vynikajúci.

Okrem toho vďaka vynikajúcim rezným vlastnostiam kovovdiamantové pílové kotúče, môžu byť opakovane veľa mleté.

V porovnaní s bežnými pílovými listami z tvrdej zliatiny, ktoré možno leštiť iba 1-2 krát za život,diamantové pílové kotúčemožno leštiť 6-8 krát za život.Pre podniky to znamená prijať metódu brúsenia, ktorá môže ušetriť veľké množstvo nákladov.

Čas odoslania: 14. decembra 2023